Wouhou, ça fait déjà un an que je fais mumuse avec mon imprimante 3D ! On a parcouru un bon bout de chemin ensemble, elle m’en a fait voir de toutes les couleurs. Pour fêter ça je vais vous montrer un peu le cheminement que j’ai suivi avec pour apprendre à maîtriser l’impression 3D et je finirai avec quelques réalisations sympathiques, des exemples de pièces et objets réalisés.

Wouhou, ça fait déjà un an que je fais mumuse avec mon imprimante 3D ! On a parcouru un bon bout de chemin ensemble, elle m’en a fait voir de toutes les couleurs. Pour fêter ça je vais vous montrer un peu le cheminement que j’ai suivi avec pour apprendre à maîtriser l’impression 3D et je finirai avec quelques réalisations sympathiques, des exemples de pièces et objets réalisés.

Attention : long post à venir, avec très peu de chatons dedans !

Les Débuts

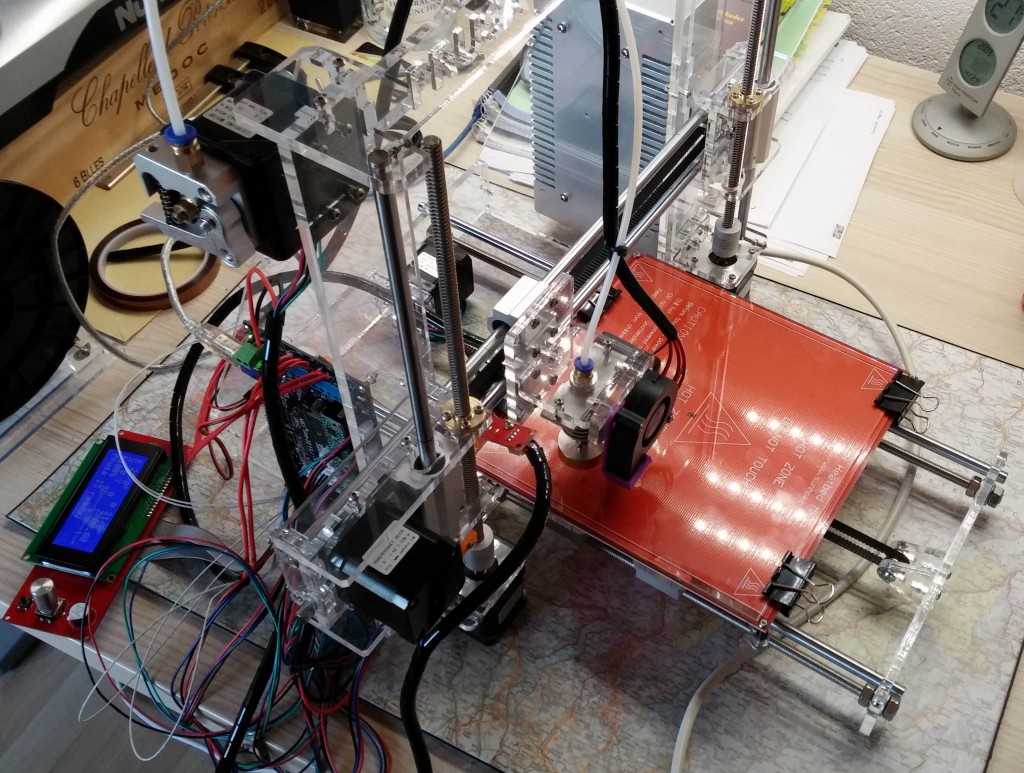

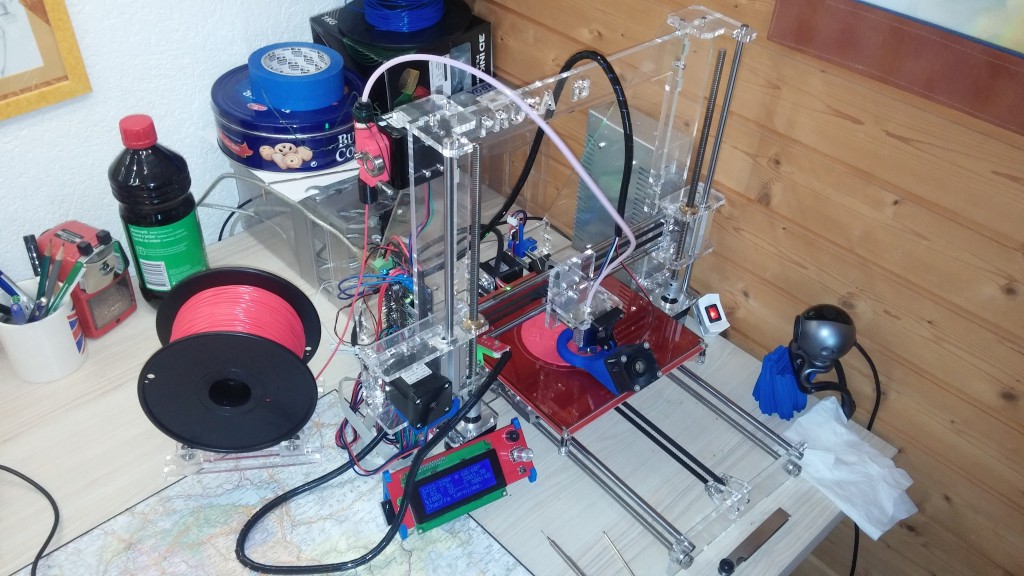

J’avais envie pendant des mois de m’essayer à l’impression 3D. En été 2014 avec des amis on a designé des pièces imprimées en 3D sur une machine professionnelle pour un labo de l’EPFL. J’ai imprimé ensuite quelques pièces fin 2014 au local de Robopoly l’association de robotique à l’EPFL. C’était sympa mais j’avais envie de toucher un peu plus au procédé. Le marché des imprimantes 3D domestiques est séparé entre les imprimantes prêtes à l’emploi, commerciales, entre 1000 et 3000 francs et les imprimantes en kit à moins de 1000 francs à assembler soi-même. Je me suis tourné en direction du projet open source RepRap qui a développé au fil des années des plans d’imprimantes au design simple et relativement efficace comme le modèle Prusa i3 qui est un modèle très populaire. J’ai trouvé des chinois qui vendent un kit basé sur Prusa i3 pour moins de 500 CHF, et ai commandé via un indépendant à Genève qui s’amuse à les importer (j’avais la trouille de commander direct en Chine).

L’assemblage du kit s’est passé sans trop de problèmes il a fallu avancer avec patience, je crois que cela m’a pris 4h en tout. Je me souviens avoir mal serré une vis à la sortie d’un moteur, cela ne faisait pas sortir le plastique de la tête d’impression, ah, les rires… ou pas, sur le moment, quand on cherche partout pourquoi ça fonctionne pas. Bref.

Il a fallu configurer le logiciel, en plusieurs parties. Premièrement le logiciel Marlin qui est à l’intérieur de l’imprimante et qui éxécute les commandes d’impression. Il a fallu préciser quelques paramètres géométriques et relatifs à cette imprimante particulière. C’est pas très difficile, cela se fait à travers le logiciel Arduino que je connais bien. Deuxièmement, il a fallu régler le logiciel qui discute avec l’imprimante depuis le PC, j’ai installé en premier lieu Repetier qui était assez efficace et confortable. Et troisièmement, il a fallu régler le logiciel Slic3r, celui qui calcule comment va s’imprimer la pièce, celui qui génère les instructions machines à partir du modèle 3D et des paramètres de hauteur de couche, température, vitesses,…

Pour maîtriser le processus d’impression 3D, calibrer mon imprimante avec un jeu de paramètres efficaces, il m’a fallu comprendre et corriger un certain nombres d’erreurs possibles, je vous en donne une liste en vrac pour vous donner une idée :

Erreurs mécaniques :

- faible tension dans les courroies (pas de réglage fin disponible)

- mauvaise horizontalité du lit d’impression (bed leveling)

- système d’extrusion de plastique n’ayant pas assez de force (le moteur se bloque)

- ampérage des moteurs trop faible / trop élevé (blocage ou surchauffe)

- ventilation pas assez puissante

- la distance entre la tête d’impression et le lit est trop grande/petite (Z axis homing)

Erreurs de paramètres d’impression :

- mauvaise vitesse d’impression pour la première couche

- mauvais refroidissement, pièce restant trop molle en cours d’impression

- extrusion pas assez importante, pièces pas solides

- extrusion trop importante, pièce qui ne respecte pas les dimensions

Parfois, les problèmes se combinent pour donner lieu à des troubleshooting durant des jours, je vous présente les deux qui m’ont le plus arraché les cheveux :

Adhérence de la première couche

Imaginez, on commence à imprimer une pièce, la machine se met en mouvement, dépose un fil de plastique et le fil n’adhère pas au plateau d’impression, il suit la tête, forme un gros pâté tout moche agglutiné sur la tête chaude et n’imprime au final rien du tout. La première chose à savoir, c’est que le plastique ne colle pas sur du verre. On place en général du scotch papier sur le lit pour avoir une meilleure adhérence. Oui mais… en premier j’ai utiliser un scotch papier de peintre qui, allez savoir pourquoi, n’adhérait pas. J’ai changé de marque, ça allait mieux. Ensuite, il faut une distance très précise entre la tête et le lit pour que plastique soit un peu écrasé mais pas trop. Et mon imprimante ne permet pas ce réglage fin. J’ai donc dessiné sur SolidWorks une pièce avec une vis qui me permet de modifier précisément la hauteur de la première couche.

Le scotch n’est pas un matériau idéal, c’est un ami qui m’a donné une feuille autocollante de Kapton qui m’a permit de résoudre le problème définitivement. Le kapton est un matériau lisse et qui offre une bonne adhérence au plastique.

Problèmes d’extrusion

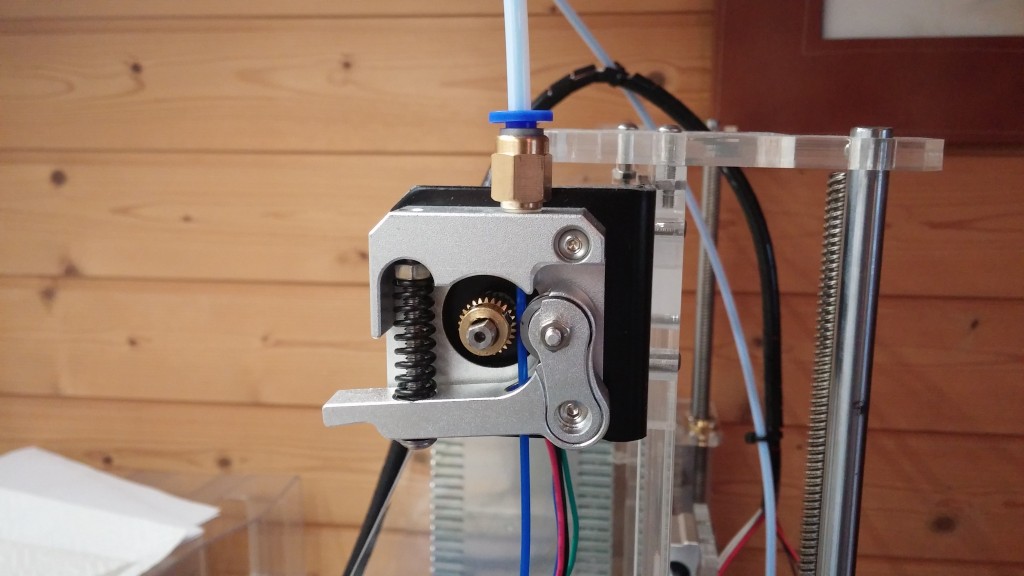

Quand j’ai fait mes premières impressions, j’ai limité la vitesse globale d’impression à des valeurs relativement faibles, autour de 25-30 mm/s de déplacement de la tête. En essayant d’augmenter cette limite, le moteur se bloque et le plastique ne sort plus. Il y a quelque part trop de frottement dans le mécanisme. Je me suis rendu compte que la tête d’impression fournie avec l’imprimante était loin d’être optimale et offrait une qualité moyenne. J’ai investi dans une tête d’impression fabriquée par les anglais de chez E3d Online. Cela m’a permis d’augmenter un peu la vitesse mais les blocages ont continué.

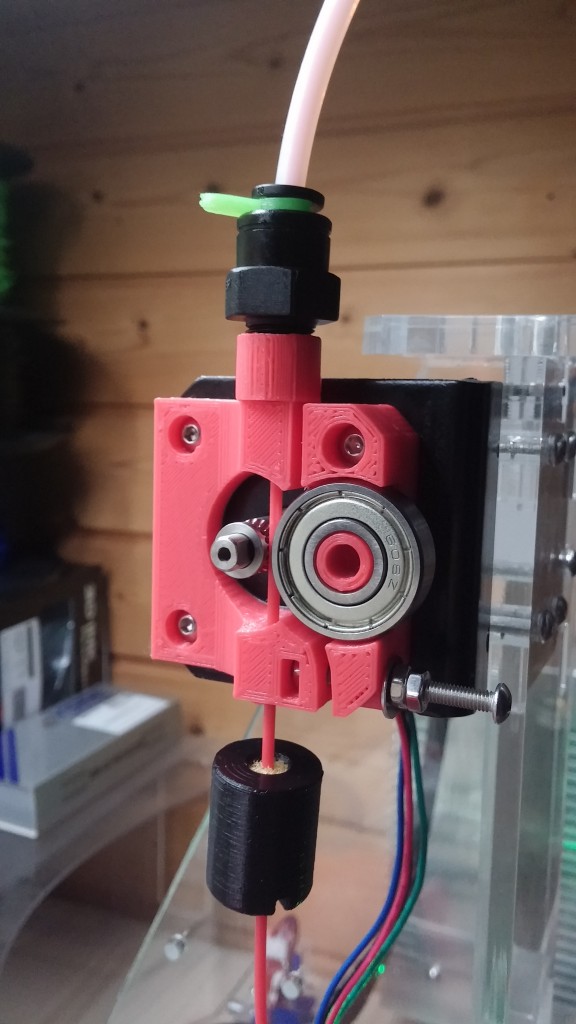

Un jour j’ai huilé le filament plastique, ce qui a réduit les frottements mais pas corrigé le problème de fond. Je me suis rendu compte que mon extrudeur utilise une roue poussant le plastique plus grande que ce qui se fait en général sur les autres imprimantes, réduisant d’autant la force de poussée de l’extrudeur. J’ai commandé une roue plus petite et imprimé un nouveau bloc en plastique à la sortie du moteur pour tenir ma roue. Désormais je peux imprimer couramment à une vitesse de 70 mm/, ce qui est plus intéressant.

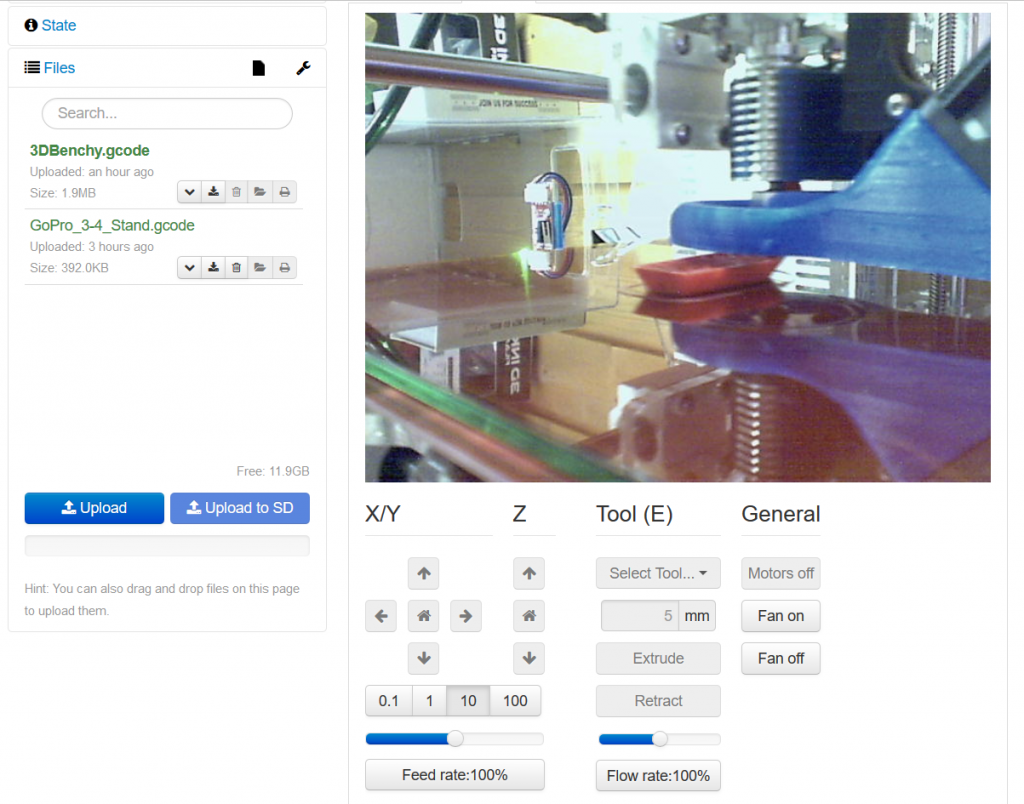

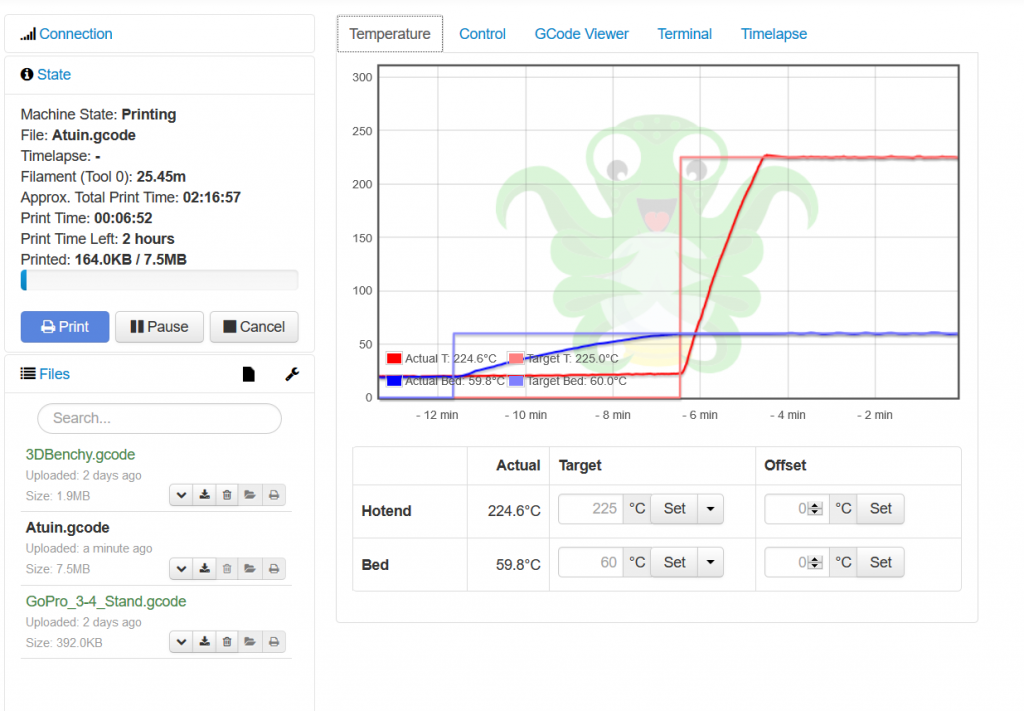

Logiciel OctoPrint

L’imprimante, pour fonctionner, a deux modes à disposition : elle doit être connectée par USB à un ordinateur et reçoit les commandes en continu tout au long de l’impression ou elle lit les commandes depuis une carte SD.

Le premier mode implique de toujours avoir un ordinateur allumé à proximité de l’imprimante, le deuxième nécessite de transférer des fichiers en avant et en arrière depuis l’ordi sur une carte SD, avec un contrôle limité en cours d’impression.

Depuis peu, j’ai installé un RaspberryPi 2 qui est connecté via USB à l’imprimante, à une webcam et au réseau local. Le RaspberryPi tourne avec le logiciel OctoPrint qui permet de lancer des impressions puis d’éteindre l’ordinateur, ou d’aller faire autre chose. On peut suivre via le réseau la progression de l’impression. Ce fut d’une facilité d’installation déconcertante, tout ou presque était déjà configuré.

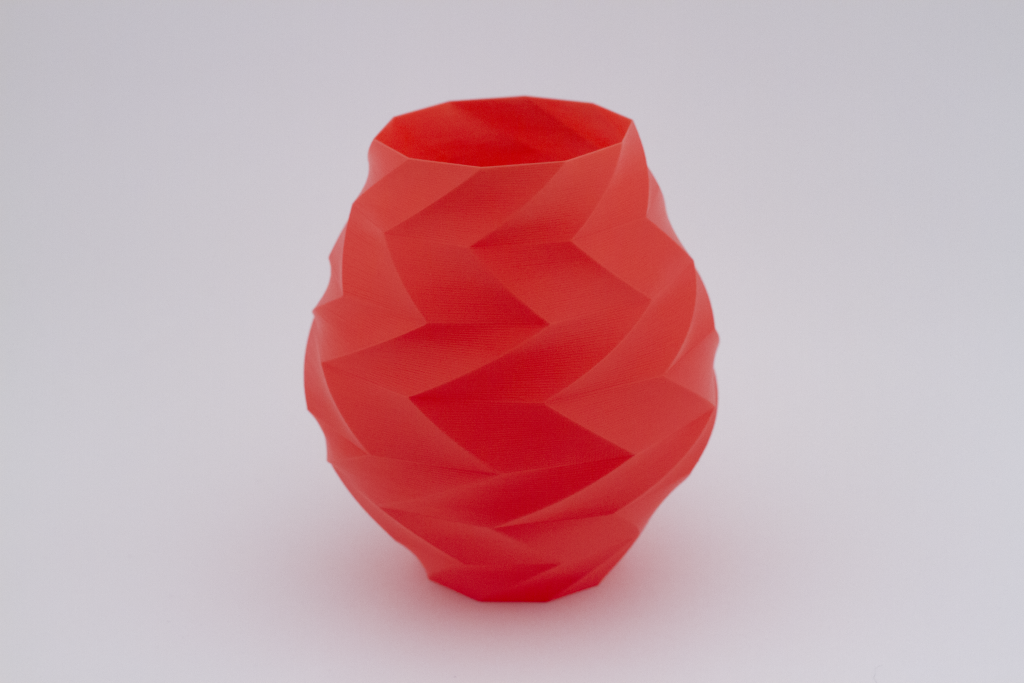

Exemples d’objets 3D :